液化天然气超低温球阀的技术进展与发展方向

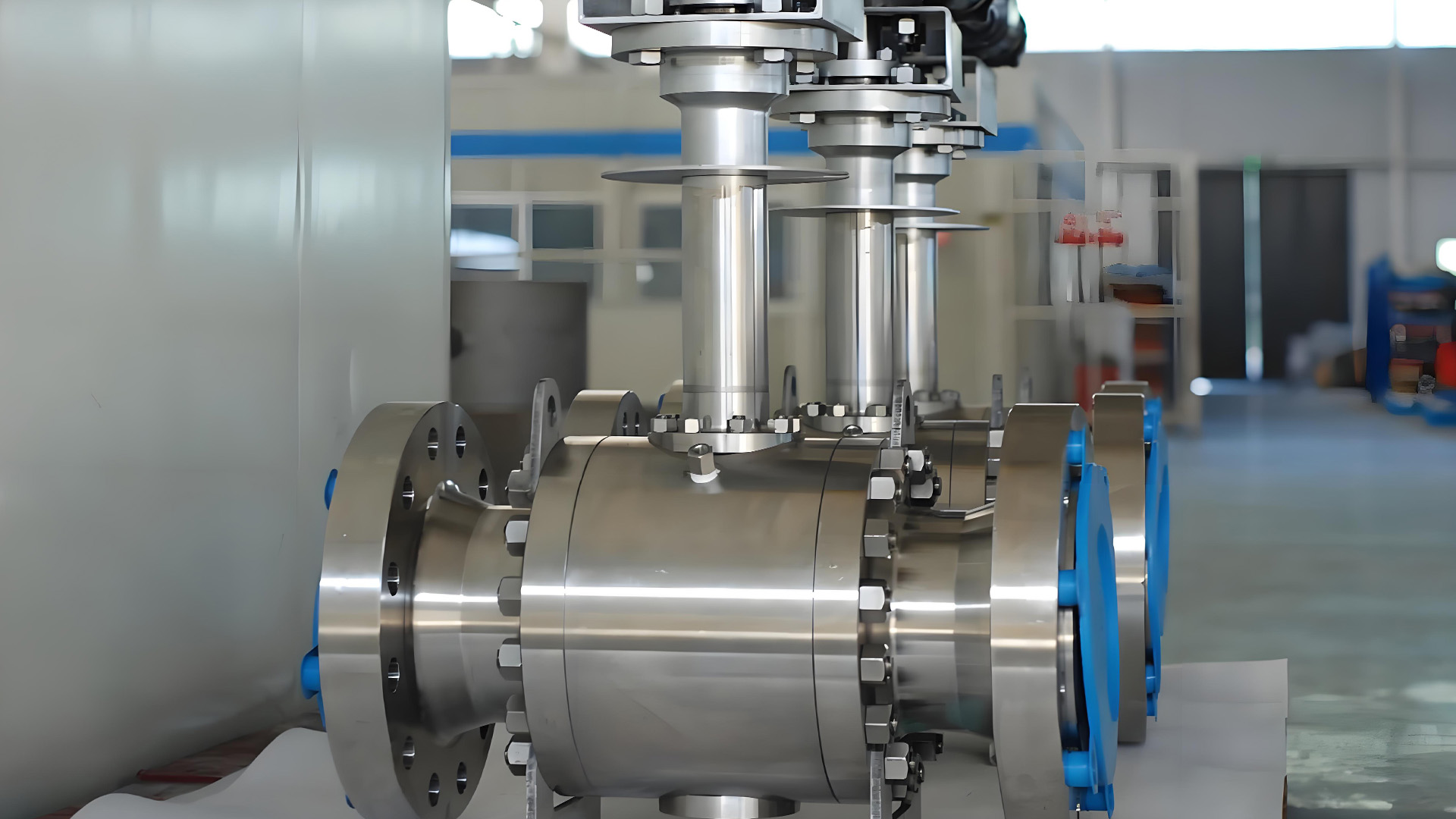

液化天然气(LNG)的运输与储存过程中,超低温球阀作为关键设备之一,确保了过程中的安全性、可靠性与高效性。由于液化天然气在低温环境下的特殊性质,超低温球阀不仅要具备常规阀门的功能,还要能够适应极端低温条件下的苛刻要求。在阀门技术不断发展和更新的今天,超低温球阀的制造精度、材料选择和密封技术也得到了显著提升,推动了LNG产业的安全稳定运行。

一、超低温球阀的类型及应用

液化天然气超低温球阀主要分为浮动式球阀、固定式球阀与轨道式球阀。浮动式球阀由于其球体自适应特性,在低压环境下表现出色,但在高压环境中可能面临定位不稳定的问题。固定式球阀在高压条件下具有极好的性能,能够避免因介质压力变化导致的球体移动,适用于高压高温的工况。然而,这种阀门在低压下的密封性略逊一筹。轨道式球阀则结合了浮动式与固定式球阀的优点,确保了高压下的稳定性,并能在低压下优化密封效果。

二、低温环境对密封材料的挑战

超低温球阀的运行环境通常低于-160℃,常规材料在此温度下会出现脆化或断裂,影响阀门的密封性能。因此,密封材料的选择成为超低温球阀设计中至关重要的一环。金属材料如奥氏体不锈钢,虽然具有良好的低温韧性,但其热膨胀系数较大,容易在温度波动中产生变形,进而影响密封效果。铁素体不锈钢在承受高压时表现出优异的硬度和强度,但其低温韧性较差,容易发生脆性断裂。为了确保密封性能,液化天然气超低温球阀的密封材料常选择耐低温的特种金属材料或复合材料。

非金属材料如聚四氟乙烯(PTFE)因其优异的耐化学腐蚀性在低温环境下仍能维持较好的密封性,但在超低温条件下,它容易变硬变脆,导致密封失效。橡胶材料虽然具有较好的弹性,但在低温下容易失去弹性,转变为玻璃态,导致密封失效。因此,选材时需要特别考虑材料在超低温环境下的适应性。

三、密封技术的进展

随着技术的发展,新型密封技术逐渐应用于液化天然气超低温球阀的设计中。金属密封副技术成为了研究的重点。金属密封副利用金属的高硬度和出色的耐磨性,在超低温环境下保持良好的适应能力,确保球阀能够在极低温度下依然实现有效的密封。金属密封副的设计不仅需要优化密封接触面的大小和形状,还需要引入辅助密封件如O型圈、唇形密封圈等来进一步提高密封效果。

现代表面处理技术,如喷涂硬质合金涂层和激光熔覆技术,已广泛应用于超低温球阀的密封技术中。这些技术通过提升密封面硬度和耐磨性,显著延长了球阀的使用寿命,并提高了阀门的密封性能。在超低温环境下,金属与复合材料的结合进一步优化了阀门的整体性能。

四、密封技术未来的发展方向

未来,液化天然气超低温球阀的密封技术将朝着以下几个方向发展:

1.新材料的应用:随着材料科学的持续发展,越来越多专为超低温环境设计的新型密封材料将投入使用。新材料不仅在低温下展现卓越的耐受性,还能提高耐磨性与抗腐蚀能力,提升球阀的密封效能。

2.智能化技术的应用:随着智能化技术的进步,液化天然气超低温球阀将逐步实现智能化管理。通过集成传感器、控制系统等尖端设备,实时监测阀门的密封状态,精准调控球阀的运行参数,进一步提高密封性能和整体可靠性。

3.结构优化与创新:超低温球阀的密封结构将不断优化,采用更先进的设计与制造工艺,提升密封性能的同时也改善了阀门的操作便捷性。对于不同类型的液化天然气系统,将开发更加针对性的球阀密封设计,满足特定需求。

液化天然气超低温球阀在保障LNG运输、储存与气化过程中的安全性方面起着至关重要的作用。随着新型材料的不断涌现和技术的进步,超低温球阀的密封性能得到了显著提升。展望未来,随着智能化技术与材料科学的不断创新,液化天然气超低温球阀的技术将迎来更加广阔的发展空间,为液化天然气产业链的安全、稳定、高效运行提供强有力的技术支撑。